粉末冶金汽車零部件雙端面磨床磨削工藝變化

發布時間:2019-10-18作者:來源:洛陽聚享新科智能科技有限公司官方網站點擊:1675

隨著國內汽車購置稅減半政策接近尾聲,粉末冶金汽車零部件雙端面磨床磨削工藝也在悄然變化這。以國家宏觀調控手段去帶動汽車產業的發展,目前汽車行業又一次***的繁榮。目前粉末冶金的支柱行業就是汽車行業。由于粉末冶金技術是一種節材、節能、投資少,無污染的金屬成型工藝,早就收到汽車行業的重視,先后福特、通用、豐田、本田等都開設了粉末冶金事業部。

汽車零部件中很多就是粉末冶金材質,而在汽車零部件的油泵內外轉子、液壓馬達內外轉子、VVT轉子、定子、鏈輪工件的雙端面磨削的工藝在發生著微妙的變化。早幾年粉末冶金的汽車零部件采用傳統的平面磨床(或圓臺磨床)、研磨盤精磨的方式加工。

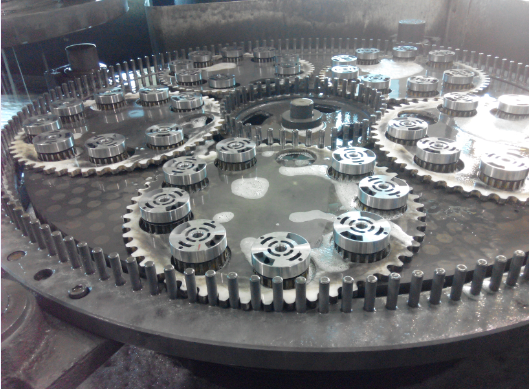

粗磨

精磨

從磨削時間上分析:粗磨采用圓臺磨床,雖然次序成本投入低,但是磨削過程中粉塵大,環境污染嚴重。

精磨采用雙端面研磨機加工,雖然在加工過程中內置6個行星輪,一個行星輪中可以放多個工件,貌似加工效率高,但是由于多了粗加工磨削工序,綜合磨削節拍會更長。

從磨削精度分析: 研磨的尺寸公差偏離較大。在實際磨削過程中容易出現整盤廢品的情況。

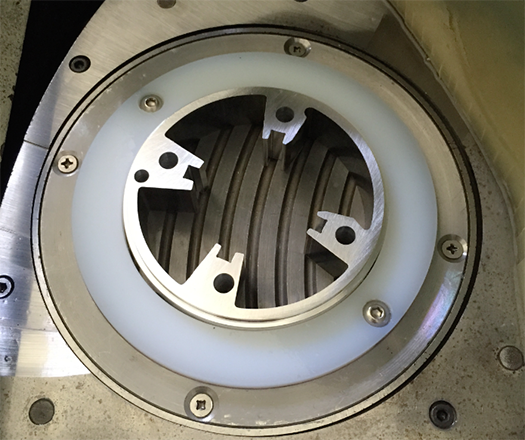

雖然汽車粉末冶金精加工企業對加工成本的嚴格控制,對自動化生產要求越來越高,對精度要求越來越穩定,更多的粉末冶金精加工企業更愿意采用強力磨削雙端磨床來做粉末冶金工件的雙端面磨削。

粗磨精磨一次完成

*【溫馨提示】文中部分圖文來自網絡,目的在于信息分享交流,如涉及版權,請及時聯系我們。

- 上一篇:立式雙端面磨床磨削原理分析

- 下一篇:國外雙端面磨床廠家,你知多少?